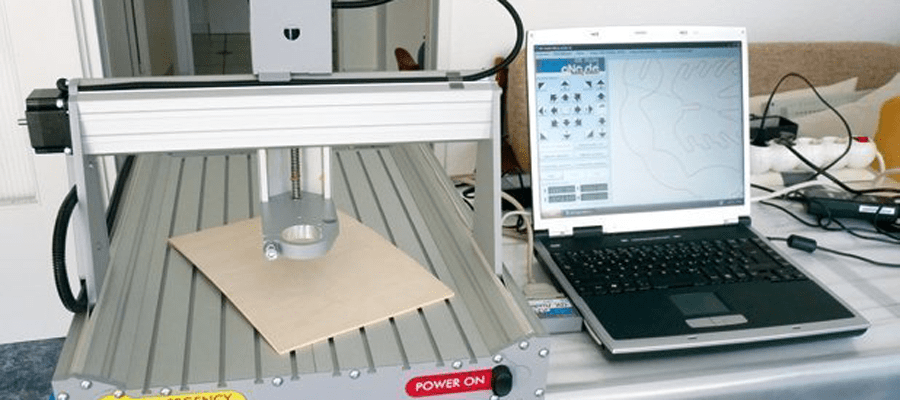

Next 3D, die Bausatz-CNC Fräse von GoCNC

Der ambitionierte Modellbauer macht nicht nur vieles selbst und kann dazu alles aus dem Haushalt verwenden, sondern er schielt auch, je länger er dabei ist, vermehrt auf eine CNC-Fräse. Die erleichtert vieles und erlaubt sowohl zielorientierte Einzel- als auch Massenfertigungen. Dazu haben wir uns den Komplettbausatz Next 3D von GoCNC einmal genauer angeschaut.

Von Robert Baumgarten

Schon der Beginn zählt, denn gerade der Reiz des Aufbauens einer solchen Maschine ist für viele schon ein Großteil des Vergnügens. Im Falle der Next 3D – hier in der Ausführung M mit optionalen T-Nutenplatten – finden sich alle benötigten Teile zur Montage und Inbetriebnahme einer CNC-Fräse im Lieferumfang. Lediglich einige Werkzeuge sowie viel Zeit und Akribie sollte man für die Montage der Maschine mitbringen.

Erster Eindruck

Der spätere Maschinentisch verfügt mit Abmessungen von 335 × 420 Millimetern (mm) über eine für fast alle Einsatzbereiche mehr als ausreichend große Fläche. Diese entspricht in der Breite einem DIN A3-Blatt und in der Höhe sind es sogar 38 mm mehr. Bei diesem Exemplar kommt eine sehr steife T-Nutenplatte zum Einsatz. Der serienmäßige Lieferumfang beinhaltet eine ebenfalls gut einsetzbare Platte aus 10-mm-Hartholz. Die Nuten sind für den Einsatz von M5-Sechskantmuttern oder Schrauben ausgelegt und lassen daher eine universelle Montage auf insgesamt zehn Nutenschienen zu. Je nach Einsatzzweck ist eine T-Nutenplatte nicht unbedingt nötig und kann daher durch andere Teile aus dem recht umfangreichen Zubehörprogramm von GoCNC ergänzt werden. Im recht handlichen, immerhin gut 15 Kilogramm schweren Paket finden sich neben den obligatorischen Gewindespindeln und Kugellagern auch 8.8- bis 10.9-Stahlschrauben sowie die Führungsschienen und ferner auch alle, sehr präzise gefertigten Teile für einen stabilen Rahmen. Selbstverständlich gehört zu einem Komplettbaukasten auch sämtliche Elektronik in Form zweier Platinen, dreier bulliger NEMA 23-Motoren, etlicher Kabel sowie diverser Anschlusskabel zur Anbindung an den PC. Selbst an die Software wurde gedacht, denn auf der mitgelieferten CD-ROM befindet sich neben einigen Freeware-Programmen auch die Steuersoftware CNC Studio USB. Der Anschluss der Maschine sollte an PCs mit 32-Bit-Betriebssystemen erfolgen, da die Steuersoftware bei einigen 64-Bit-Systemen Schwierigkeiten mit der Speicherung der Einstellungen hat.

Steuer-Software

Bevor wir uns um den Aufbau kümmern, einige Worte zur PC-Abindung. Neben reinen Windows-Varianten wäre auch – mit einer optionalen Arduino-Platine oder alternativer Steuersoftware – der Betrieb an einem Linux-System möglich. Hierzu bietet GoCNC ganze Installationspakete mit speziell auf den CNC-Bereich angepassten Linux-Systemen zum Download an. Diese sind sogar von einer Live-DVD startbar, ohne eine Installation auszuführen – ideal für erste Tests vor einem kompletten Umstieg. Technisch reicht schon ein älterer PC mit einem Single Core Prozessor ab 1,2 Gigahertz (GHz) Taktfrequenz und 1 Gigabyte (GB) RAM durchaus zum Betrieb aus. Wer an diesem PC vor dem Fräsvorgang auch die Konstruktion beziehungsweise das Vorbereiten der Dateien erledigen möchte, sollte mindestens einen halbwegs modernen Doppelkern-Prozessor ab 1,5 GHz mit 4 GB RAM nutzen.

Da GoCNC eine Wandlerbox zum Anschluss an den normalen USB-Port beilegt, lassen sich nahezu alle modernen PCs nutzen. Diese Wandlerbox sorgt für eine Echtzeitweitergabe der Daten an die Steuerplatine (via Parallel-Anschluss) in der Maschine, da Windows dieses bis heute leider nicht wirklich sauber beherrscht. Laptops können ebenfalls genutzt werden. Beachten sollte man hier aber, das gerne mal aufgrund zu geringer USB-Pegel die Datenübertragung bei Langzeitfräsvorgängen einbrechen kann. Neben der Ansteuersoftware sei vor allem das bekannt gute CAM-Programm ESTLCAM zur Dateivorbereitung sowie BoCNC mit ähnlichem Einsatzziel, aber kleinerem Umfang oder auch HPDX zum Wandeln von HPGL- zu DXF-Dateien und umgekehrt genannt. Die genannte Software gehört genauso wie eine Testversion von Mach3 (Maschinensteuerung) zum Lieferumfang der CNC-Fräse Next 3D.

In jedem Fall wird eine DXF- oder HPGL 2D-Datei zur Weitergabe an die Maschine benötigt. Die zur Erstellung solcher Datensätze genutzte Software erstreckt sich von Zeichenprogrammen wie Corel Draw oder Inkscape bis hin zu CAD-Lösungen wie Free CAD, Design CAD oder VIA CAD. Natürlich lassen sich auch mit höherwertigen, jedoch erheblich teureren CAD-Lösungen wie AutoCAD, Solidworks oder CATIA die passenden Dateien erzeugen.

Erste Ugrades

Damit die Steuerbefehle optimal umgesetzt werden können, kommt bei der Next 3D die neueste Steuerplatine vom Typ Stepp 2600 V2.2 zum Einsatz. Neben den Motorendstufen und deren Ansteuerung befindet sich auch ein Schaltrelais auf der Platine, mit dem der Fräsmotor von der Software gesteuert an- oder abgeschaltet werden kann. Hierbei darf die Maximallast immerhin bis zu 1.200 Watt betragen. Daher lassen sich in der 43-mm-Aufnahme der Next 3D alle handelsüblichen Fräsmotoren von Kress, Bosch, Metabo oder Makita

nutzen. Das Design der noch extrem neuen Platine führte am Testgerät aus der ersten Serie leider dazu, dass der Lüfter aus Platzgründen nach außen verlegt werden musste, da hier noch die ältere Form des Blechgehäuses für die Elektronik beilag. Bei den neueren ausgelieferten Bausätzen kommt ein mehrteiliges und clever designtes Gehäuse aus pulverbeschichtetem Stahlblech zum Einsatz. Dadurch lässt sich die Platine sogar noch einfacher einbauen, da sie besser zugänglich ist und die Kabel sehr sauber über einige Laschen an die Platine geführt werden. Auch hier zeigt sich wieder die gute Fertigungsqualität und das durchdachte Design der Next 3D-Maschine.

Tipps vorab zur Montage

Zur einfachen Montage gehört eine bebilderte Anleitung (V1.4) zum Lieferumfang. Da diese aber auf nahezu jeglichen Text verzichtet, können sich bei ungenauem Betrachten schnell Fehler beim Zusammenbauen einschleichen. Der aufmerksame Monteur wird sich daher vor allem von den lediglich durchnummerierten Schrauben, Muttern und U-Scheiben rasch eine kleine Liste zusammenstellen, welche die Positionsnummer und die reale Bezeichnung übersichtlich darstellt, ohne ständig in der Anleitung vor- und zurückblättern zu müssen. Ferner werden Neulinge vor allem bei den Kabeln und deren Verlegung zunächst etwas Schwierigkeiten bekommen, denn die Motorkabel liegen zwar in zwei Varianten bei, aber es ist nicht unbedingt sofort ersichtlich, dass eine Version deutlich länger ist als die andere. Die längere Version wird mit dem Motorkabel des Motors für die Z-Achse (hoch/runter) verbunden, die etwas kürzere mit dem Motor für die X-Achse. Zu Anfang sei angemerkt, dass ich mich für das Verlöten der Kabel entschieden habe, dies aber mitunter einigen Mehraufwand nach sich ziehen kann, sollte mal etwas zur Schadensbehebung demontiert werden. Folgt man der Anleitung werden die Kabelenden mit einem Flachstecker versehen um die Kontakte leichter abnehmen zu können. Ferner wurden beim Testmuster von Anfang an alle 34 der M5-Muttern gegen selbstsichernde Versionen mit Nyloneinsatz ausgetauscht. Dies ist vor allem an der Kreuzung zwischen Z- und X-Achse sinnvoll, da man hier später nur mit viel Demontage-Aufwand wieder herankommt.

Neben dem in der Anleitung gezeigten Werkzeug benötigt man lediglich etwas Platz und einen stabilen Tisch zum Arbeiten. Die Maschine wiegt fertig (ohne Fräsmotor) gut 13,8 Kilogramm – mit den T-Nutenplatten sind es etwas mehr. Die Montage beginnt bei den Laufrollen, die an den Seitenwangen und dem Achsenkreuz befestigt werden. Hierzu sollte man einen Messschieber bemühen, um die Abstände zwischen fertig montierter Laufrolle und der Oberfläche des Halteelements nachzumessen sowie gegebenenfalls mit feinen Passscheiben wirklich gleichmäßig auszurichten. Somit ist ein eventuell höherer Verschleiß der Führungsschienen von Anfang an unterbunden. Ganz nebenbei lassen sich dann auch höhere Querkräfte übertragen, da die Auflagefläche zwischen Laufrolle und Schiene optimiert ist.

Für und gegen Spiel

Um das geringste Spiel bei der Montage der Spieleinstellung zu erzielen, sollten die gelaserten Laschen zunächst, wie in der Anleitung gezeigt, auf der einen Seite mit der Zange um 90 Grad hoch gebogen werden. Die zweite Seite erfolgt nun mittels Daumen und möglichst nahe an der späteren Einsatzstelle, um die Passung so genau wie möglich zu gestalten. An einigen Stellen ist unbedingt auf die korrekte Platzierung der Teile, wie in der Anleitung gezeigt, zu achten, um die spätere Funktion nicht zu beeinträchtigen. Dies gilt vor allem für Teile am Achsenkreuz. Kleiner Tipp an dieser Stelle: Die sehr flach gefrästen Sechskantschrauben der Laufrollen sollten auf jeden Fall mit einem guten Maulschlüssel festgehalten und sanft von der Gegenseite aus mit einem Mutterndrehkreuz festgezogen werden. Das verhindert Beschädigungen an der schmalen Seite des Sechskants und lässt eine bessere Kraftdosierung zu – etwas zu viel und die Kugellager können klemmen.

Sobald die Laufrollen laut Anleitung zum ersten Mal in die Führungen eingebaut werden, sollte die Feinjustierung unternommen werden, um sich spätere Arbeit zu ersparen. Ein Fetten der Führungen ist zu diesem Zeitpunkt eher hinderlich und noch nicht unbedingt nötig. Wer es besonders präzise mag, kann bei der Montage der Kugellager an den Außenseiten noch etwas Loctite 648 Lagerkleber verwenden, um das Spiel auf null zu reduzieren. Das erübrigt sich aber mitunter, denn der Ausschnitt des Kugellagerlochs läuft fertigungsbedingt konisch zu. Platziert man nun das Kugellager auf der Seite mit den engeren Löchern, ist eine gute Passung gegeben. Beim Verbinden der beiden langen Spindeln und deren Seitenwangen mittels des Riemenantriebs kann man sich mit Schraubzwingen behelfen, um die Bewegungen der Seitenwangen zu eliminieren. Unnötig zu erwähnen, dass man ab jetzt zu jederzeit versuchen sollte, absolut genau zu arbeiten, wobei die Software allerdings Umkehrspiel später heraus rechnen kann, sollte sich dies nicht vermeiden lassen. Generell sind auch die Kabel so direkt wie möglich zu führen, um später mehr „Luft“ beim Verdrahten in der Elektronikbox zu haben.

Schneller Fortschritt

Dank guter Passgenauigkeit und zuvor erfolgtem Entgraten der Kontaktstellen der Strangprofile gelingt der Aufbau erstaunlich schnell. Besondere Akribie sollte man sich ab Bauschritt 41-42 auferlegen, da es nun gerade bei der Verkabelung und gleichzeitig durchgeführten, mechanischen Verbindung der beiden Z- und X-Achsen schnell mal fummelig werden kann. Sauberes Arbeiten macht sich später durch geringstes Spiel und einen seidenweichen Lauf der Bauteile bemerkbar. Die Schiebekraft in den Profilen kann mit einer digitalen und genullten Küchenwaage recht gut auf die in der Anleitung geforderten Werte um 2 Kilogramm in allen Richtungen eingestellt werden. Das Verlegen des Motorkabels der Z-Achse sollte ebenfalls sorgfältig erfolgen, da dieses in eine Ausfräsung im Inneren des Profils verlegt werden muss – eine verletzte Isolierung ist hinterher schwer zu finden und mit viel Suchaufwand verbunden.

Insgesamt gehen die Bauabschnitte gut von der Hand und es sollte nur mit wenigen Unterbrechungen gearbeitet werden, um alles sauber zu justieren. Erstaunt kann man nun schon die nahezu endgültige Festigkeit der Konstruktion erkennen, die sich mit dem Einsatz der T-Nutenplatten nochmals erhöht. Spätestens ab Bauschritt 60 ist man aus dem Gröbsten raus und kann sich auf die Kabelverlegung konzentrieren. Hierzu sollte man sich die separate Anleitung der Steuerplatine Stepp 2600 V2.2 unbedingt ansehen, denn die Verdrahtung ist anders als exemplarisch in der Anleitung (V1.4) gezeigt. Hält man sich aber an diese Instruktionen, ist auch die endgültige Verdrahtung kein Hexenwerk und kann auch ohne den Einsatz eines Lötkolbens erledigt werden.

Erste Versuche

Die Installation der Software ist eigentlich nicht weiter erwähnenswert, die Einstellwerte hingegen schon. Je nach Steuerplatinen-Typ sind die Daten aus den Bildschirmprints der jeweiligen Anleitungen sehr genau auf die Felder am PC zu übertragen. Die Basiseinstellungen können anschließend in einer Config-Datei abgespeichert werden. Erste Testfahrten sollte man Tastatur-gesteuert am Bildschirm unternehmen, um so etwaige Fehler, wie falsch herum laufende Achsen oder das Fehlen eines Signals an Pin 16 herauszufinden. Letztgenannter blockt Bewegung an allen Achsen und ist daher ähnlich einfach zu finden wie etliche andere Einstellungen in der sehr übersichtlichen Software.

Im Vergleich zu anderen Lösungen ist die Bedienung über lediglich zwei Bildschirme tatsächlich sehr einfach, wenn auch Profis das eine oder andere Feature vermissen könnten. Die Maschine gibt die Daten je nach Vorbereitung und Justierung der Maschine aber sauber wieder und produziert innerhalb kurzer Zeit brauchbare Ergebnisse. Das Hauptaugenmerk liegt nach erfolgter Erstinbetriebnahme ohnehin in der Spezialisierung des Zusammenspiels. Hierbei kommt es viel mehr auf die Kombination aus Fräser, dessen Zahnform, dessen Material, das Zubehör, die Geschwindigkeiten oder die Werkstoffeigenschaften an.

Grundsätzlich ist es zunächst auch sehr wichtig, die Datensätze so sauber wie möglich zu gestalten und hier liefert der Hersteller mit ESTLCAM oder BoCNC einige gute Programme mit. Da es sich bei CNC Studio USB um eine reine Steuersoftware handelt, sollte man sich die Daten zunächst unter BoCNC oder ESTLCAM näher ansehen, um die Richtungsvektoren oder das Fräsen der Innen- oder Außenseiten einzustellen, Haltestege einzubauen oder unerwünschte Lücken zu schließen. Für ganz Eilige liegen einige fertige Datensätze im HPGL-Format auf der CD-ROM und ergeben aus 3- bis 4-mm-Sperrholz das eine oder andere zusammensteckbare Tier wie zum Beispiel einen Skorpion oder eine Ameise. Spannend wird es, wie gut die vielen erhältlichen Zubehörteile mit der Maschine zusammenarbeiten. Das wird Gegenstand eines anderen Beitrags sein.

Technische Daten

Angaben bezogen auf Bausatz M

Arbeitsraum: X-Achse 330 mm, Y-Achse 495 mm, Z-Achse 110 mm

Aufstellfläche: 645 × 460 mm

Aufspannfläche (Tisch): 335 × 420 mm

Durchlasshöhe: 130, 172 oder 205 mm

Fräsmotoraufnahme: 43 mm, für Motoren bis 1 KW und bis 1,5 Kg Eigengewicht

Auflösung: 0,00375 mm

Schrittmotoren: Nema23

Wiederholgenauigkeit: 0,03 mm / 300 mm Umkehrspiel -+ 0,08 mm (kann mittels Software auf 0 reduziert werden)

Vorschubgeschwindigkeit: bis zu 4.600 mm/min (70 mm/min)

Lieferumfang, Preise, Bezug

Inhalt des Bausatzes: Komplette Mechanik mit Profilen aus Alu, Schrauben, Muttern und Zubehör; komplette Elektronik und Nema32-Schrittmotoren; erforderliche Anschlusskabel; externes Netzteil; CNC Studio USB Box; Bauanleitung und Software auf CD.

Größen: Erhältlich sind die Größen S, M und L mit verschieden großen Frästischen

Preise: Bausatz S für 799,– Euro

Bausatz M für 999,– Euro

Bausatz L für 1.199,– Euro

Bezug: Direkt

Internet: www.gocnc.de

Foto: Robert Baumgarten